производи

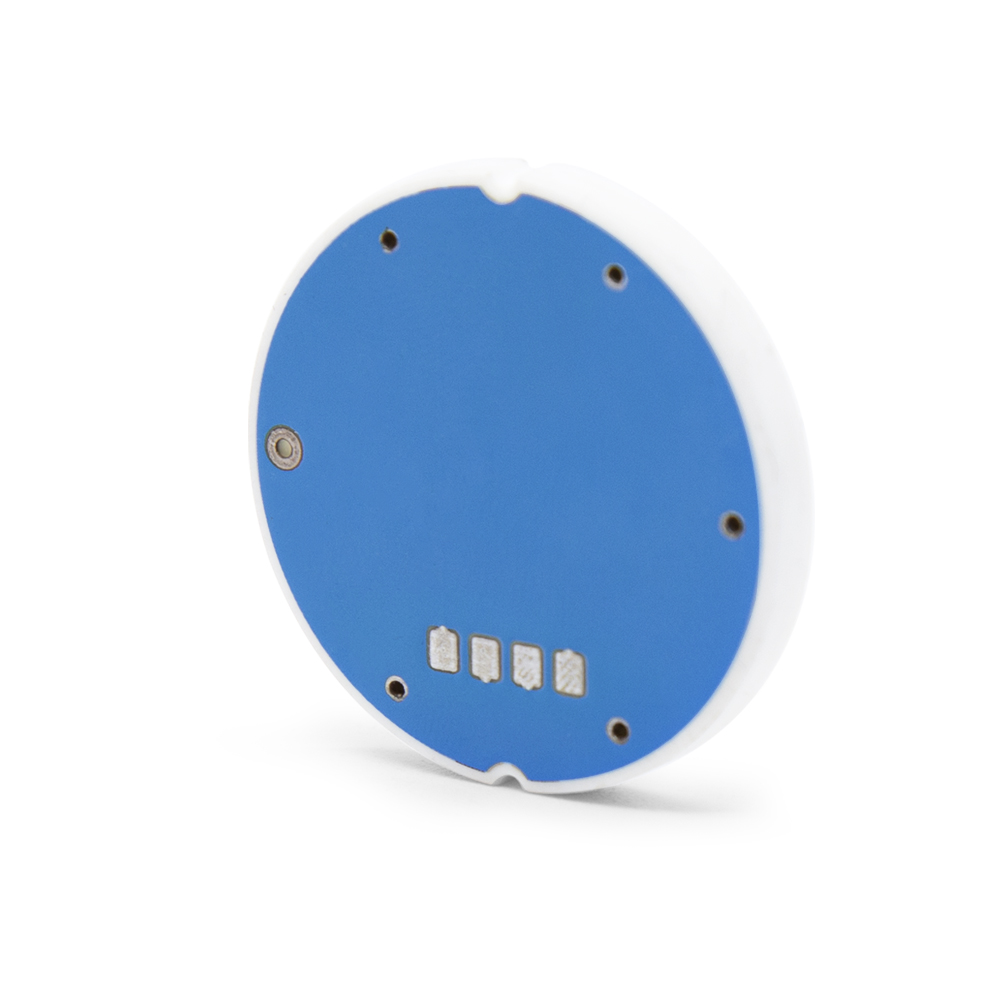

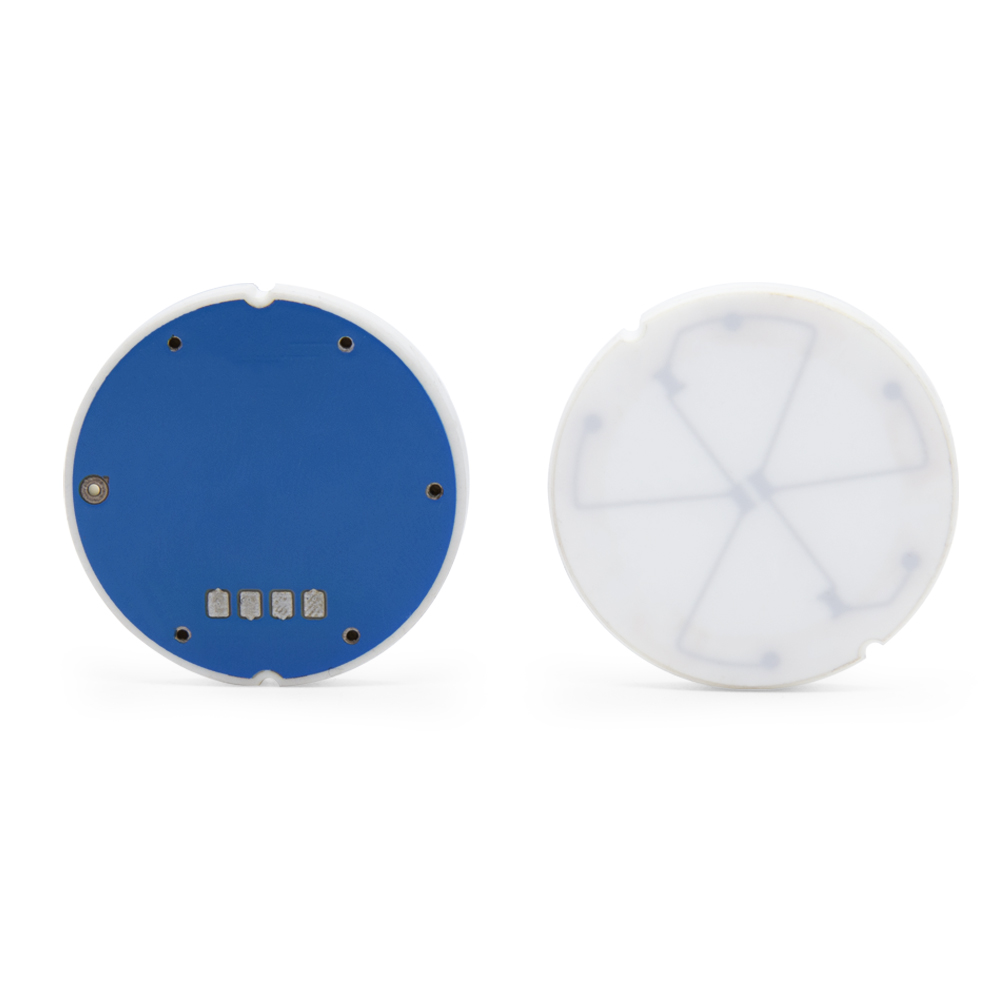

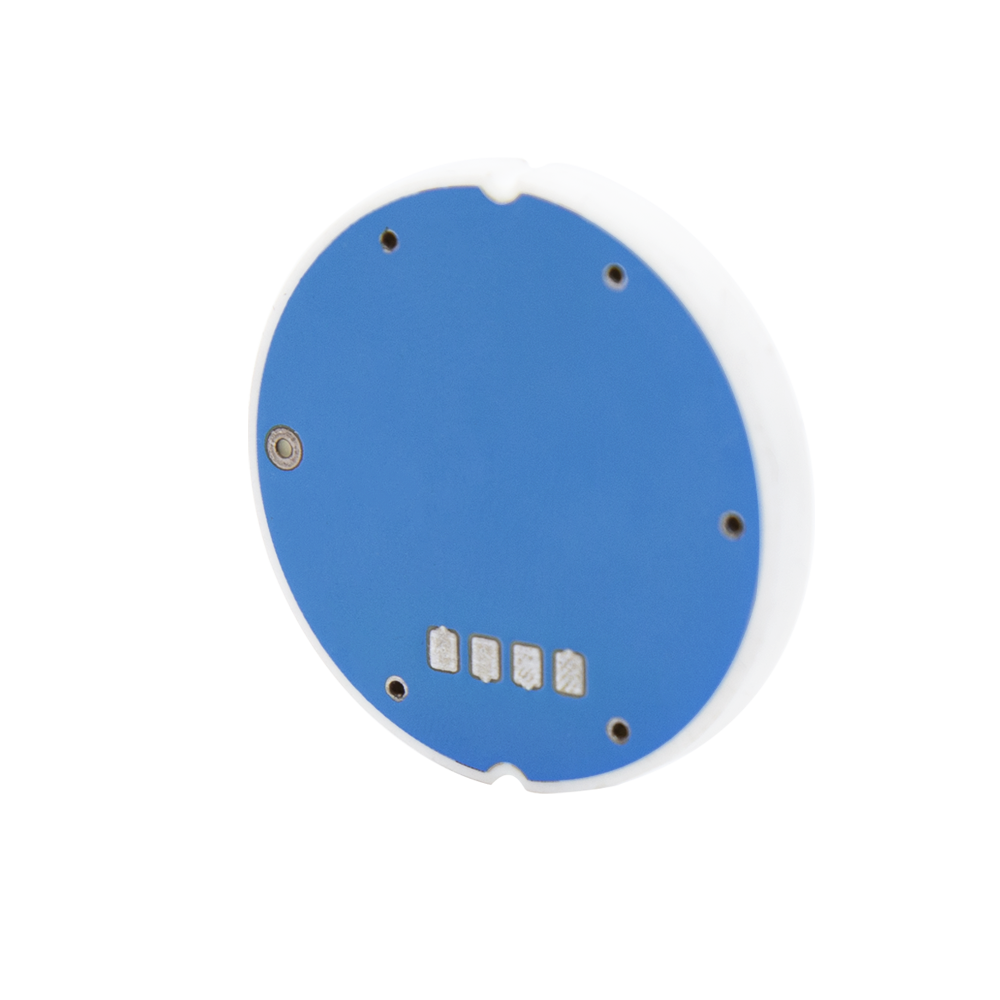

КСДБ101-4 Керамички сензор притиска са мембраном за испирање са микропритиском

Карактеристике

● Опсег мерења: -10КПа…0КПа~40КПа…50КПа.

● Величина: 32*(4+Кс)мм.

● Висока поузданост и флексибилне излазне опције.

Типичне апликације

● Контрола индустријских процеса

● Околности микропритиска

● Мерење нивоа течности или притиска прашине

Тецхницал Параметерс

| Распон притиска | 0~50кпа | Величина мм(висина дијафрагме*) | 32*(4+Кс) |

| Модел производа | КСДБ101-3 | Напон напајања | 0-30 ВДЦ (макс.) |

| Импеданса пута моста | | Излаз пуног опсега | ≥2 мВ/В |

| Радна температура | -40~+135℃ | Температура складиштења | -50~+150 ℃ |

| Температура компензације | -20~80℃ | Температурни дрифт(нула и осетљивост) | ≤±0,03% ФС/℃ |

| Дугорочна стабилност | ≤±0,2% ФС/год | Поновљивост | ≤±0,2% ФС |

| Зеро оффсет | ≤±0,2 мВ/В | Отпор изолације | ≥2 КВ |

| Дугорочна стабилност нулте тачке на 20°Ц | ±0,25% ФС | Релативна влажност | 0~99% |

| Директан контакт са течним материјалима | 96% Ал2O3 | Укупна тачност(линеарно + хистереза) | ≤±0,3% ФС |

| Притисак пуцања | ≥2 пута опсег (према опсегу) | Притисак преоптерећења | 150%ФС |

| Тежина сензора | 12г | ||

Напомене

1. Када инсталирате керамичко језгро сензора, важно је да се фокусирате на инсталацију суспензије. Структура треба да садржи фиксни прстен за притисак да ограничи положај језгра сензора и обезбеди равномерну расподелу напрезања. Ово помаже да се избегну варијације у растућем стресу који могу бити последица различитих радника.

2. Пре заваривања, извршите визуелну инспекцију сензорске плочице. Ако је на површини јастучића присутна оксидација (затамњење), очистите јастучић гумицом пре заваривања. Ако то не учините, може доћи до лошег излазног сигнала.

3. Приликом заваривања водећих жица користите грејни сто са контролом температуре на 140-150 степени. Лемило треба контролисати на приближно 400 степени. За иглу за заваривање може се користити флукс на бази воде, без испирања, док се за жицу за заваривање препоручује чиста паста. Спојеви за лемљење треба да буду глатки и без неравнина. Минимизирајте време контакта између лемилице и јастучића и избегавајте да лемилицу оставите на сензорској плочици дуже од 30 секунди.

4. Након заваривања, ако је потребно, очистите преостали флукс између тачака заваривања користећи малу четку мешавином од 0,3 дела апсолутног етанола и 0,7 делова средства за чишћење штампаних плоча. Овај корак помаже да се спречи заостали флукс да генерише паразитски капацитет услед влаге, што може утицати на тачност излазног сигнала.

5. Спровести детекцију излазног сигнала на завареном сензору, обезбеђујући стабилан излазни сигнал. Ако дође до скакања података, сензор мора бити поново заварен и поново састављен након што прође детекцију.

6. Пре калибрације сензора након монтаже, важно је да се састављене компоненте подвргну напрезању како би се избалансирао напон при монтажи пре калибрације сигнала. Типично, циклуси на високим и ниским температурама могу се користити да би се убрзала равнотежа напона компоненти након процеса ширења и скупљања. Ово се може постићи излагањем компоненти температурном опсегу од -20℃ до 80-100℃ или собној температури до 80-100℃. Време изолације на тачкама високе и ниске температуре треба да буде најмање 4 сата да би се обезбедили оптимални резултати. Ако је време изолације прекратко, ефикасност процеса ће бити угрожена. Специфична температура процеса и време изолације могу се одредити експериментисањем.

7. Избегавајте гребање дијафрагме да бисте спречили потенцијално оштећење унутрашњег кола керамичког језгра сензора, што може довести до нестабилног рада.

8. Будите опрезни током монтаже како бисте спречили било какве механичке ударе који би потенцијално могли да изазову квар сензорног језгра.

Имајте на уму да су горњи предлози за монтажу керамичких сензора специфични за процесе наше компаније и не морају нужно да служе као стандарди за производне процесе купаца.

Информације о наручивању